Économies d’émissions de CO2

0 kg CO2

*Économies cumulées en temps réel depuis 2022

grâce à l’utilisation d’une énergie 100 % renouvelable.

UNITÉS D’AFFAIRES

AU SERVICE DES SECTEURS LES PLUS EXIGEANTS

Ferroviaire

Nous fournissons, sur plan, des lopins coulés et des pièces usinées pour les principaux fabricants du secteur, tant de trains que d’infrastructures.

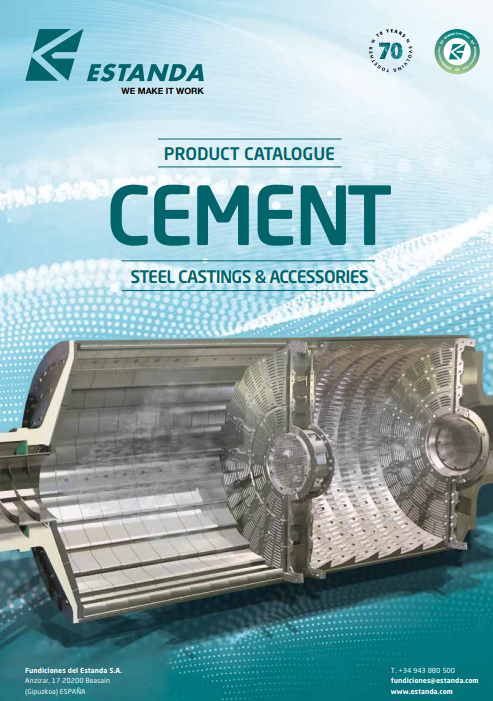

Ciment

Depuis ses origines, la société ESTANDA est bien placée dans le secteur du ciment, étant une référence internationale de prestige dans la fourniture de pièces coulées pour les différentes phases du processus de fabrication du ciment.

Industrie Minière

Nous fournissons des pièces dans une gamme spécifique d’aciers et d’alliages, conçus pour les conditions de travail et d’usure exigeantes des processus de concassage et de broyage de minerais.

Véhicules lourds

Fabrication de lopins coulés et de pièces usinées pour des marques fabricantes de véhicules commerciaux et de véhicules lourds, de machines de construction et pour les travaux publics, etc.