Ahorro de emisiones CO2

0 kg CO2

*Ahorro acumulado en tiempo real desde 2022,

por el uso de energía 100% renovable.

UNIDADES DE NEGOCIO

AL SERVICIO DE LOS SECTORES MÁS EXIGENTES

Ferrocarril

Suministramos bajo plano piezas en bruto de fundición y mecanizadas, para los principales fabricantes del sector, tanto de trenes como de infraestructuras.

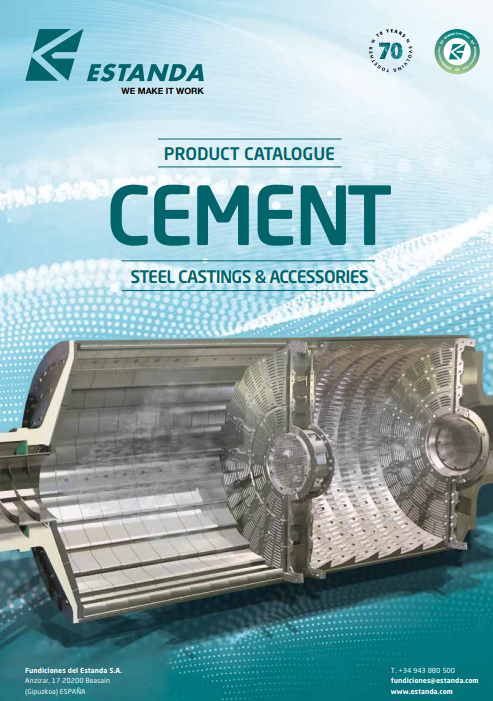

Cemento

ESTANDA tiene desde sus orígenes una importante presencia en el sector del cemento, siendo una referencia internacional de prestigio en el suministro de piezas de fundición para el proceso de fabricación de cemento en sus distintas fases.

Minería

Suministramos piezas en una gama específica de aceros y aleaciones, pensados para las exigentes condiciones de trabajo y desgaste en los procesos de trituración, y molienda de minerales.

Vehículo pesado

Fabricación de piezas en bruto de fundición y mecanizadas, para marcas fabricantes de vehículo comercial y vehículo pesado, maquinaria de construcción y obra pública, etc.